Как делают самарский сок: от саженца до упаковки

2 532

2 532

Почему-то принято считать, что ничего лучше Жигулёвского пива для Самары уже не придумать: так исторически сложилось, что пенный напиток стал визитной карточкой города. Пиво – главный бренд области, и пусть горят огнём все остальные областные предприятия, пока летним вечером я могу доплестись до Ульяновского спуска, а потом пойти домой, сжимая под мышкой ледяную пластиковую бутыль.

Теперь мы можем выдохнуть и меньше переживать за алкоголизацию самарского населения – с начала сентября у нас производят ещё и сок. Правда, производят его уже давно, но теперь масштабы могут героически тягаться с Жигулёвским пивом. Ещё один фирменный самарский напиток производят на заводе «Нектар»: в планах 300 миллионов литров сока брендов «Волжский посад», «Иваныч», «Фрукт драйв» и «Вкусника» в год. Такого количества хватит не только на Самарскую область, но и на несколько соседних – 12% сокового производства России скоро будет принадлежать исключительно этому производителю. Мы отправились на новый завод и узнали, какие приключения переживает яблоко на своём пути от ветки в саду до стакана в руке.

Все в сад

Фирма «Нектар» занимается выращиванием яблок и производством соков с 1991 года, и за всё это время успела разжиться просто космической площадью интенсивных яблоневых садов на капельном орошении – только представьте, сколько яблонек поместится на 890 гектарах пространства. Большой сад «Нектара» начинается с саженцев, которые крепнут с каждым сезоном вне зависимости от погоды и становятся впоследствии молодыми плодоносными яблоньками. Прямо по-стахановски плодоносными – свежие плоды появляются каждый год, потому что местные специалисты в курсе современных технологий выращивания.

Сады расположены под Сызранью близ заповедника «Самарская Лука», и именно там греются под солнцем маленькие жёлтые яблочки сортов «Куйбышевское», «Жигулёвка», «Спартак» и «Кутузовец», которые славятся своей мягкостью и нежностью. Ещё там есть ягоды (земляника, клубника, смородина), пшеница, соя, кукуруза, подсолнечник, нут и лён. Если хотите, то сотрудники «Нектара» — профессиональные садоводы, которые поняли, что использовать плодородие самарской земли в производстве – крайне выгодное дело и для производителя, и для потребителя. В 2007 году сады стали настолько плодоносными, что руководство фирмы решило построить первое в регионе климатизированное фруктохранилище, которое позволяет сохранять выращенные плоды свежими на долгий срок.

Часть плодов отправляется на местные рынки и прочие прилавки, а другая очищается от веток и листьев, отмывается дочиста и становится яблочным соком с помощью прессов. Затем обычный яблочный сок превращают в концентрат посредством нагревания до 65 градусов в вакуумной ёмкости – таким образом выпаривается лишняя часть воды и сохраняются все витамины, заложенные природой в яблоки. Впоследствии этот концентрат упаковывается в герметичные фольгированные мешки, расфасовывается по бочкам и отправляется на самарский завод «Нектар».

Как стать соком

Концентрированный сок хорош тем, что может долго храниться даже при небольшой минусовой температуре: по приезду на завод бочку сразу помещают в морозильную камеру, где она ждёт своего часа при температуре от -5 °C до -18 °C.

Стоит концентрату немного оттаять, и он направляется в купажный цех: там надрезается герметичная упаковка, бочка опрокидывается, и концентрат по трубам поступает в купажные танки. Последние представляют собой что-то вроде огромного блендера: внутри ёмкости концентрат перемешивается с водой, прошедшей несколько стадий очистки, и сахарным сиропом. Сироп используют вовсе не для каждого сока – допустим, сладкие яблоки в подсахаривании не нуждаются, а вот кислотность вишнёвого концентрата довести до ума просто необходимо.

Полученная жидкость пастеризуется: нагревается до 65 °C и пропускается через теплообменник, в котором из неё удаляются даже мельчайшие пузырьки воздуха. Процедура эта позволит избежать размножения микроорганизмов и исключить окисление продукта. На втором этапе пастеризации сок быстро разогревают до 85-90 °C на 30 секунд, а потом сразу же охлаждают – в результате витамины опять же остаются внутри сока, но срок его хранения при этом возрастает до 12 месяцев.

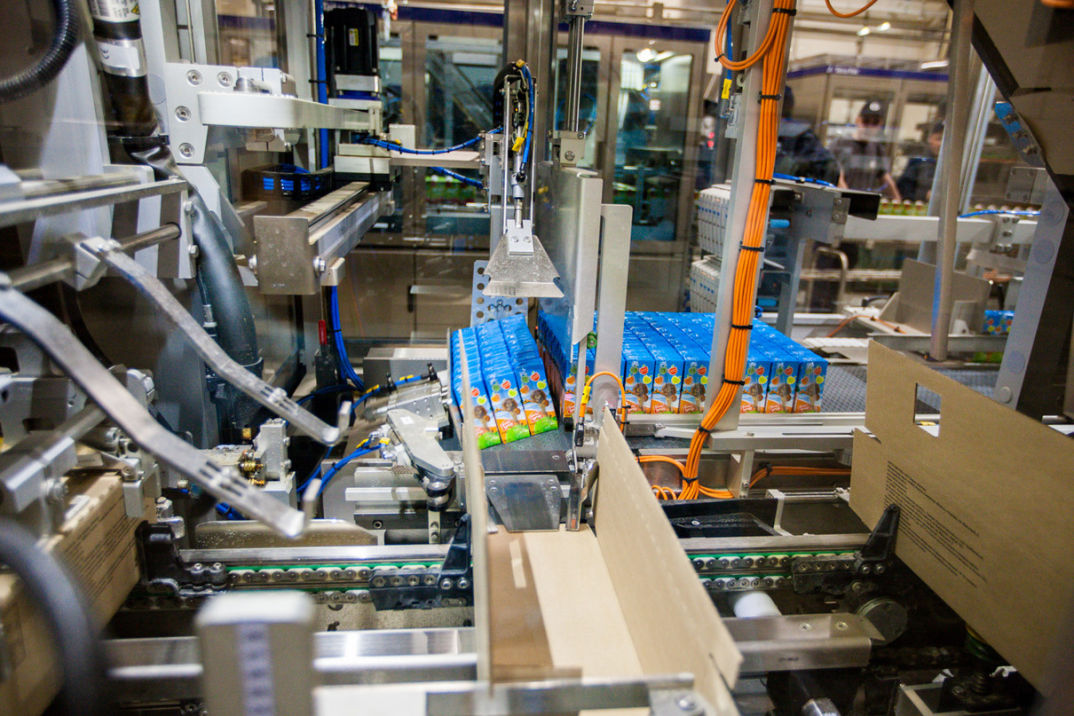

Далее сок следует в цех розлива по герметичным трубам. Здесь ему предстоит стать единым целым с упаковкой, которая проходит температурную обработку и доводится до состоятния абсолютной чистоты. Вместе они поступают внутрь стерильной камеры, где за долю секунды разрезаются на отдельные коробки ёмкостью 0,2 и 1 литра без контакта с воздухом. Потом коробки запаковываются, венчаются крышкой и поступают на конвейер, по которому едут в руки расфасовщика. Он укладывает их в обыкновенные картонные коробки (12 пачек сока в каждой) и оправляет на реализацию.

Все процессы производства, подчеркнём, строго автоматизированы: по сути, всё опрокидывается, надрезается, перемешивается и нагревается только с помощью оборудования Tetra Pak. В операторской сидит несколько сотрудников, управляющих производством с помощью компьютера, поэтому риск человеческого фактора, попадания болезнетворных бактерий и прочие неприятности не просто сведены к минимуму — они невозможны.

Производство завода «Нектар» в цифрах:

— Больше 20 000 гектаров обрабатываемой земли.

— Больше 3000 гектаров орошаемой земли.

— 890 гектаров интенсивных яблоневых садов на капельном орошении.

— Больше 9000 тонн выращенных яблок за сезон в 2016 году.

— Фруктовое хранилище емкостью 5300 тонн.

— 180 тонн в сутки — мощность переработки яблок (16 000 тонн за сезон).

— 60 000 тонн соковой продукции в год.

Фото обложки: Apple Orchard by Steven Bulman

Партнёрский материал