«В едином кулаке»

Рассказ Геннадия Кулакова о работе предприятий Безымянки и о том, какое значение имел завод №35 для отечественного самолетостроения

4 281

4 281

,

Геннадий Кулаков возглавлял самарский завод «Авиаагрегат» в 1998-2011 годах. Для ДГ он написал собственную историю заводов Безымянки — которая, впрочем, больше не о самих заводах, а о людях, которые на них работали.

«Не товары и технологии, а люди и их команды»

Рассказывая об агрегатном заводе, прежде всего хочу сказать о том, что я бы разделил его историю на 6 основных этапов. Зачем? Дело в том, что практика показывает, что внешние ситуации в нашей истории повторяются довольно часто. Только на нашем веку было несколько крупных кризисных периодов. И любому такому явлению способна противостоять только креативная творческая сила. Не товары и технологии, а люди и их команды.

Это очень ярко иллюстрирует история завода «Авиаагрегат». Вот смотрите: 1932 год, в поселке Ступино Московской области организовывают новое предприятие по строительству электровозов. Но проходит несколько лет — и планы рушатся. Правительство решает, что электровозы строить не будем, а надо ориентироваться на ожидаемую войну. И у тогдашнего директора хватает решимости поехать к наркому и сказать: давайте мы будем что-то делать для авиации. Так предприятие переходит на новую номенклатуру винтов для самолетов.

Корпус винтового завода авиакомбината №150, Ступино, 1935 год.

Корпус винтового завода авиакомбината №150, Ступино, 1935 год. Следующий этап — война. Событие, которое радикально изменило положение дел. Тяжелая эвакуация, срочное обучение принятых людей, жесткие нормативы выработки. Но заканчивается война, а вместе в ней и потребность в самолетах ИЛ. Что делать? Завод приступает к выпуску свекольных комбайнов и другой сельскохозяйственной техники.

Самый мощный этап развития агрегатного завода — с 50-х годов до 1995 — производство шасси для разных видов самолетов. Но советская эра подходит к концу. Рыночная экономика рушит все связи и планы. Начинается новый поиск сил применения предприятия.

Подъем происходит только тогда, когда формируется профессиональная команда людей, которые создают тот или иной продукт. И в кризис сегодняшнего дня нам надо об этом очень серьезно задуматься.

Путешествие завода

Наш завод родом из Подмосковья. «Авиакомбинат № 150» — так он назывался до начала войны. Под этим именем и приехал в Куйбышев в эвакуацию. В октябре железнодорожные составы прибыли сюда. Вместе с оборудованием приехало 650 человек. Куда селить? Тогда использовали все возможные площади, даже неприспособленные. Заводчанам выделили под жилье клуб 1905 года. 650 человек! Мне представляется, тогда приходилось не более 2 квадратных метров на человека. И вот оттуда на Безымянку, на поезде… (Врач Евгений Ковалев рассказывал ДГ историю о том, как его родители в том же 1941 году жили на дебаркадере на Ульяновском спуске и тоже ездили на завод на поезде.)

Мне ветераны рассказывали, что только на проезд они тратили по 6 часов в день! Поезда постоянно опаздывали, еле ползли. На трамвае можно было добираться только в сухую погоду, потому что в распутицу пройти 5 километров от конечной станции до завода было практически невозможно. Поэтому многие неделями жили в цехах. Рабочий день тогда, напомню, составлял 12 часов. 1941 год, конечно, дался нашим заводчанам очень тяжело. Надо представить себе, что люди начинали работать в недостроенных корпусах, без крыши. В ноябре ударили морозы. А вы понимаете, как теплая человеческая рука соприкасается с металлом при отрицательных температурах. Попросту примерзает.

И все же в 1941 году количество винтов на одного рабочего составляло 1,76, а в 1942 год — уже 6, в три раза больше. В 1943 год — до семи винтов на каждого работающего. Поэтому тема тылового подвига, на мой взгляд, сопоставима с фронтовыми заслугами.

Воздушный винт несколько десятилетий исправно «таскал» самолеты всех видов, но эпоха поршневых двигателей закончилась, они уступили место реактивным. После войны из 3 500 сотрудников завода на производстве осталось чуть меньше половины. Военный заказ, разумеется, резко снизился, поэтому нужно было решать, что делать.

Завод освоил производство свекольно-уборочных комбайнов — позже, в 80-90-е года, это называли конверсией. Их делали больше 1000 штук в месяц. И они всё равно необходимый объем и уровень производства заводу не обеспечивали. Производство винтов — это поточные линии, бережливое производство, научная организация труда, высокая производительность. Все принципы сегодняшней конкурентоспособности. Я так понимаю, что во время войны эти принципы были реализованы и на «Авиаагрегате», и на всех других заводах Безымянки. По-другому нельзя было, когда страна требовала тысячи самолетов. Квалифицированный завод формировался из целого ряда компонентов: свое КБ, подготовка производства, кадры. Какие комбайны? И тогда приняли решение изготавливать здесь отдельные детали для шасси самолетов.

Энергия вертикального падения

Перейти с винтового производства на производство шасси весьма непросто. Изделия-то разные. Винт — это аэродинамика, а шасси — силовые конструкции, которые должны энергию вертикального падения самолета рассеять в окружающую среду. Требования по прочности к ним высокие. Я считаю, период с 1950-го года до 90-х годов стал ренессансом для «Авиаагрегата». Завод стал компанией с международным имиджем, проектировал, изготавливал, испытывал и обслуживал изделия по всему жизненному циклу.

Я начал работать с заводом с 1970-го года, еще когда учился в аспирантуре. В 1974 уже официально трудоустроился. На тот момент директором предприятия был Сергей Арсентьевич Копнов. Его в 1969 году назначили директором после Земеца, которого перевели тогда на Куйбышевский авиационный завод.

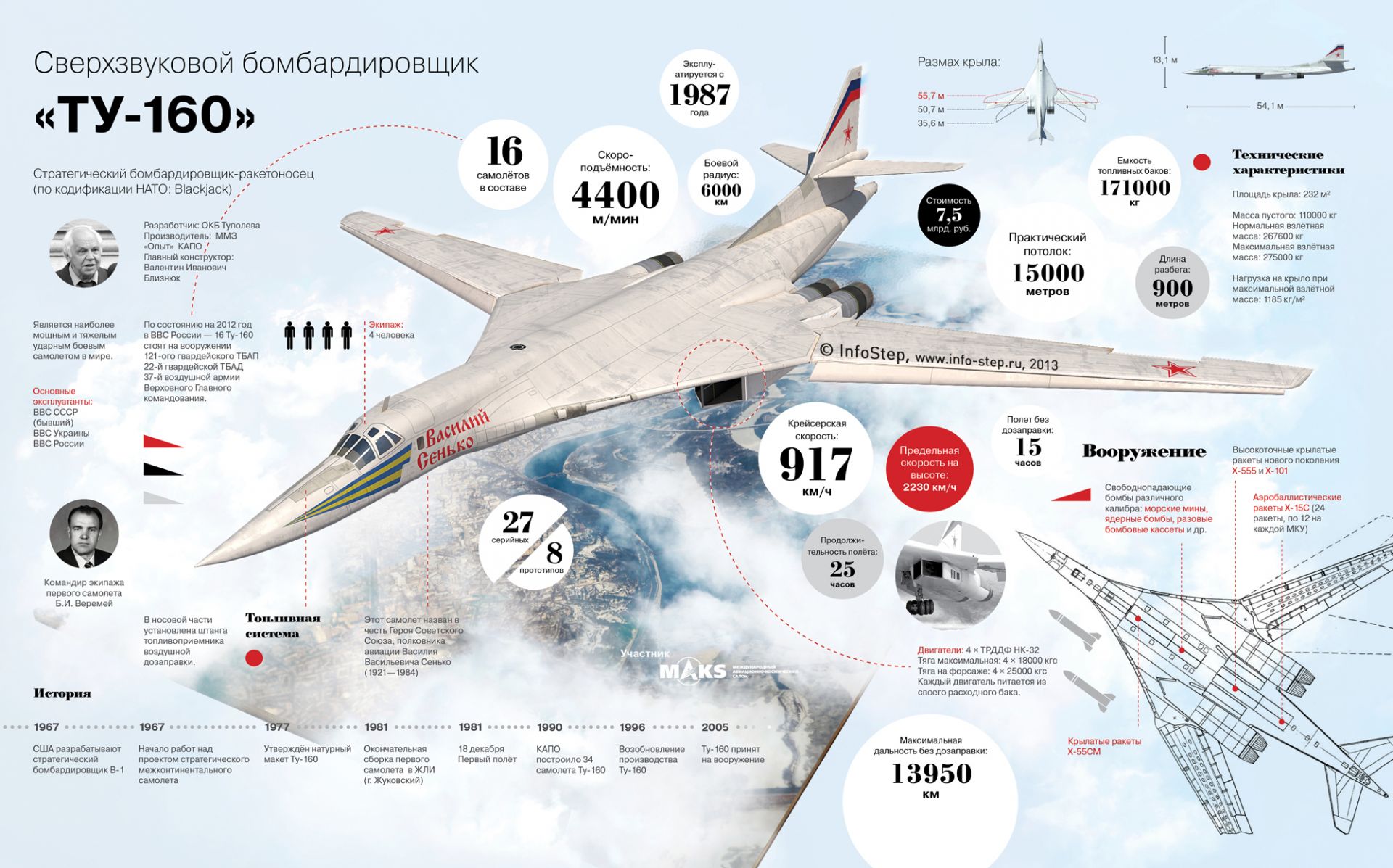

В моем трудоустройстве был один ключевой момент. Тогда агрегатный (или 35-ый) завод решили объединить с ОКБ «Шасси самолётов и вертолётов», которое в Куйбышеве возглавлял Бережной. Было еще одно аналогичное КБ в Нижнем Новгороде, которое тоже присоединили к заводу «Гидромаш». После объединения пошла волна изделий нового научно-технического уровня. Очень много было разработано моделей с генеральным конструктором Туполевым. Причем именно в Куйбышеве шла основная разработка и изготовление опытных образцов. Особо я бы подчеркнул работу над сверхзвуковым бомбардировщиком Ту-160.

Основная борьба разворачивалась за технологии доставки ядерной боеголовки: самолет должен был «дотащить» груз до вражеской территории на расстоянии 7,5 тысяч километров. И потом вернуться — поэтому 15 тысяч километров полета Ту-160 нужны были гарантированно. Это серьезное задание, и все достижения, которые существовали тогда в советских фундаментальных и прикладных науках, были применены в этой конструкции. Перед нами, специалистами взлетно-посадочных устройств, задача стояла так: шасси нужны только при взлете и при посадке, необходимо минимизировать их вес и одновременно повысить весовую отдачу. Поэтому были созданы высокопрочные титановые и алюминиевые сплавы. На предприятии создавалась технологическая лаборатория, куда меня как раз и пригласили работать в 74-ом году.

Нашей задачей было готовить производственную базу для проектирования и изготовления шасси нового поколения. Главной проверкой стали изделия для Ту-160, самого тяжелого и высокоскоростного бомбардировщика-ракетоносца в мире. Потом эти решения потом были использованы на Ил-86, Ил-96.

Когда делали продукцию для АН, пригласили в Куйбышев Олега Константиновича Антонова. Тогда поездки генеральных конструкторов были редкостью.

В середине 1970-х годов ОКБ Антонова проектировало новый самолет, АН-72. Для него мы сделали 30 вариантов разных шасси! Самолет должен был садиться на все виды поверхностей в любых погодных условиях. И на песок, и на размокший грунт, и на неровную поверхность. То есть шасси должно быть прочное и долговечное. Это новые материалы, другая весовая отдача. Это подшипники без трения, не требующие смазки, титановые сплавы и много другое.

Я вспоминаю незабываемую атмосферу, которую создал Сергей Арсентьевич Копнов на предприятии и во всех его подразделениях. Вовлечение науки, чтоб она шла рука об руку, голова к голове с производством для создания уникальной техники. В те годы у нас работало четыре доктора наук, 13 кандидатов наук и больше десятка аспирантов.

Все технологические процессы, которые были на заводе, находились в поле зрения нашей лаборатории. Это и механическая и электрохимическая обработка, вопросы химико-термического упрочнения, механизация, автоматизация и так далее. И у нас результаты были, да еще какие…

Работали в жестких конкурентных условиях. Финансирование наших разработок обеспечивало министерство авиационной промышленности СССР, но у министерства были другие научные отраслевые институты, и с мировым именем. Поэтому мы должны были доказать, что сработаем лучше. Более 100 изобретений нашей лаборатории подтверждены авторскими свидетельствами.

Однажды к нам на завод приехал министр авиационной промышленности СССР Иван Степанович Силаев с двумя своими заместителями и представителями отраслевого НИИ. Они проводили некий аудит заводов по всему Союзу — кому давать, а кому не давать новые изделия. И когда им представили нашу лабораторию, и показали весь спектр наших разработок,министр сказал: «Копнов, почему ты скрывал и не показывал нам всего этого? Готовьте немедленно презентацию и ко мне. Комиссия рассмотрит все детально, и примем решение, как дальше вам тут развиваться».

Мы подготовили огромный альбом, я поехал в Москву на доклад к министру. По итогам встречи министр предлагает мне с ходу место заместителя начальника главка технического управления. Я звоню Копнову в Куйбышев и говорю: «дают портфель чиновничий». Он в ответ: «принимай решение». А по голосу слышу, что он раздосадован. Ну я и подумал, зачем мне быть вдали то завода, от коллектива и от семьи…

Я тогда был начальником отдела — заместителем главного инженера по новым изделиям. Работа была интереснейшая. Работали мы, как во время войны, — по 12 часов, с 8 до 8, но не по требованию регламента, а исключительно по собственному почину.

«Все были в едином кулаке»

Обычно, когда говорят про Безымянку, называют три завода: «Прогресс», авиационный завод и завод им. Фрунзе. И это понятно, потому что это заводы с огромной инфраструктурой и огромным количеством сотрудников — 25 тысяч и более.

Вот эти гиганты как бы наверху, под ними агрегатные заводы — «Салют», который на Мехзаводе, «Авиаагрегат», «Гидроавтоматика», «Продмаш», «Металлист», завод аэродромного оборудования, сталелитейный завод. На каждом из этих предприятий от 3 до 6 тысяч сотрудников. Если их вместе собрать, то будет как еще один авиационный завод, например. И другое — у всех этих заводов финишные продукты, — ракеты, самолеты, двигатели. А финишный продукт всегда смотрится выгоднее во всех отношениях. «Я строю самолет» — звучит?! А то, что там более 900 поставщиков по всей стране, и всех не перечислишь… Поэтому мы гордились тем, что работали в авиационной промышленности. И точно знали, что без нашего агрегата самолет не взлетит и не сядет.

Но тем не менее предприятия отрасли все были в едином кулаке. Многое заимствовали друг у друга. У Николая Дмитриевича Кузнецова была страсть: как только появится новый технологический процесс у авиации, турбостроения, двигателестроения или ракетостроения, они обязательно его апробируют. И можно было к ним ехать и у них проводить первоначальные испытания. Мы брали свои материалы, заготовки и пользовались этой базой. Там мы испытывали, например, электрохимический и электрофизический метод обработки металла, проверяли упрочняющие методы, агрегатные станки. Кузнецов вовлекал в проектирование своих конструкторов, и их опыт можно было заимствовать и применять. Поэтому я считал, что еду на Управленческий как на постоянно действующую выставку научно-технического прогресса — если где-то появился новый технологический метод, то наверняка он там уже есть.

В 1989 году 22 человека из СССР — главные инженеры и директора авиационных заводов —по обмену побывали в Америке. Я вам рассказывал про ТУ-160 и его особенности. Так вот, для этого самолета в 70-е годы мы разработали трехосевое шасси. Американцы в 90-ых годах еще не умели там проектировать. Как они меня пытали, когда я там был!

Затем в 1990 году с обратным визитом приехали к нам американские коллеги и были допущены на «Авиаагрегат». Наше шасси с тремя опорами не давало покоя американцам, и мы передавали им наш опыт. Впервые иностранцы были допущены на «Авиаагрегат» в 1990 году. Пресса ходила, их фотографировала. Затем пришли газетчики: «покажи то, покажи это». Я им говорю: ребята, вы первые, кто пришел сюда извне с фотоаппаратами. Представляете, до этого внутри завода фото делать строжайше запрещалось. Все наши фотографии только по случаю праздника или демонстрации. И то не на заводе, а в парке, например.

И еще я бы хотел сказать несколько слов о Сергее Арсентьевиче Копнове. Родился и жил он в Питере, потом блокада, эвакуация. Худющий был прехудющий. Во время войны работал на мехзаводе, на «Салюте», да так и остался здесь после войны. Закончил вечерний институт, прошел путь до начальника производства, и в 1969 году его назначили директором на агрегатный завод.

Работал он с огромной отдачей и рвением. Его главной заслугой, я считаю, является объединение с КБ. Он занял позицию, что нужно подтягивать науку к решению производственных задач. Игорь Александрович Бережной тогда взбрыкнул, ушел в другой главк и там возглавил КБ автоматических систем.

Сергей Арсентьевич проявлял всякую лояльность и гибкость найти взаимодействие между серийными и опытными делами. Он четко понимал, что без развития технологий, подготовки кадров и решения социальных вопросов заводу не состояться на Безымянке. Он отдавал себя без остатка и производству и проблемам людей. Строил жилье, детские сады, пионерский лагерь, профтехучилище, больницу, санаторий, колхозы и совхозы. Всё, что входило в обязанности директора, он везде и всюду вникал, умел расставить людей и опираться на них. Его на заводе глубоко уважали все без исключения. Каждый понедельник человек по 15-16 записывались к нему на личный прием. И в отношении каждого он решал, добивался, помогал, если это было в его силах. В общем, я бы сказал, что перед каждым работником он чувствовал свою ответственность.

Таких, как наше, предприятий в Советском Союзе было два — в Куйбышеве и в Нижнем Новгороде. Он достаточно ревностно относился к тому, чтобы имидж агрегатного завода № 35 среди заказчиков и в министерстве был высокого уровня.

В прошлом году в Самару приехала племянница Копнова. Своих детей у него не было, это дочка его родной сестры из Москвы. Она захотела найти его могилу. У гида спрашивает: «Где-то тут дядя схоронен, он был директором агрегатного завода». Они нашли телефоны, позвонили в приемную, а там говорят: мы не знаем, где его могила. Дали телефон председателя профкома, дальше по цепочке через несколько рук дозвонились мне. Я ей все рассказал, сходили на кладбище, сделали фотографии. Теперь они знают, где схоронен Сергей Арсентьевич Копнов.

Текст: Анастасия Кнор

Следите за нашими публикациями в Telegram на канале «Другой город», ВКонтакте, Facebook и Instagram