PERFETTO!

Как в Самаре производят керамогранит по итальянским технологиям

1 588

1 588

,

Прежде чем откровенно расписывать достоинства керамогранита, всеми способами возбуждая в читателе желание немедленно начать новый ремонт, ДГ вместе с представителем недавно открывшегося шоу-рума #DesignSamaraLab решил рассказать о том, как в сердце России, то есть Самаре, производится один из самых популярных и долговечных материалов по лучшим итальянским технологиям.

Итак, ещё каких-то четверть века назад простым гражданам приходилось подключать все свои знакомства и тратить уйму денег и нервов, чтобы выложить ванную комнату или кухню более-менее красивой керамической плиткой, бывшей тогда в дефиците.

Однако даже у самой лучшей керамики есть свои недостатки — она впитывает воду и постепенно разрушается.

В 1970-х в Италии изобрели керамогранит или, как его называют сами итальянцы, фарфоровую керамику. Новый материал оказался сложнее в производстве, но зато намного прочнее и долговечнее. Благодаря низкому водопоглощению — менее 0,05 % — керамогранит оказался морозостоек, и его стали активно использовать и в наружной отделке.

Так как на самарской земле итальянские технологии приживаются лучше всего, в 2002 году на предприятии “Самарский Стройфарфор” была собрана собственная линия итальянского оборудования по производству керамогранита, и с тех пор его качество ничем не уступает заграничным образцам.

Основные элементы керамогранита — каолиновая и иллитовая глина, кварцевый песок и полевой шпат, которые привозят с месторождений России и Украины. Технологи завода выезжают на месторождения, где берут образцы для проверки качества сырья по жёстким требованиям, одно из которых влажность.

Глину и песок хранят в огромных амбарах, здесь чувствуешь себя, будто попал в песочницу к великанам.

Каждый компонент по прибытии исследуется в лабораториях, которых на предприятии огромное количество.

По конвейерным лентам и трубам шпат, песок и раствор глины поступают в мельницу, огромные металлические барабаны с специальными камерами внутри, где смесь дробится на всё более мелкие фракции. На выходе из мельницы получается суспензия с мельчайшими частицами, которые называются шликером.

Но вся штука в том, что шликер нужно высушить. Для этого используется атомизатор, огромная сушилка. На выходе из неё получаем сухой шликер.

Именно из этого порошка в итоге и получают керамогранитные плиты. После его подают в специальные прессы. Первичное прессование при нагрузке около 80 кг/см2 способствует удалению воздуха. На втором этапе прессования при давлении более 500 кг/см2 происходит формирование плитки. Затем плитка помещается в сушильную камеру для полного удаления влаги.

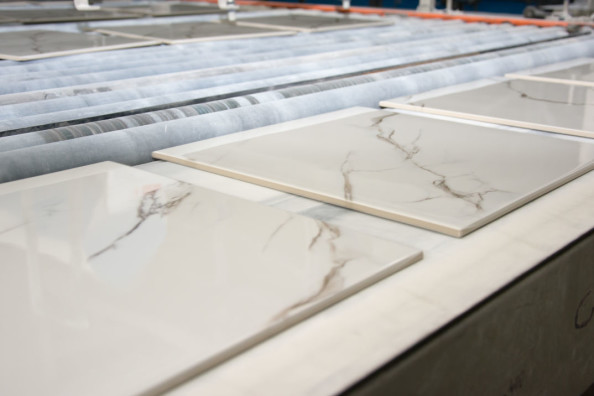

Теперь пора нанести на плитку рисунок. На «Самарском Стройфарфоре» используют самую современную технологию цифровой печати, благодаря которой возможно нанесение самых сложных текстур – мрамора, доломита, оникса, редких пород древесины, даже кольцевого спила дерева. Графика разрабатывается совместно с дизайнерскими студиями Италии и Испании, и в результате для каждого артикула получается по 12-24 неповторимых графических рисунков, что делает коллекции самарского производителя ещё более схожими с природными аналогами. Каждый рисунок хранится в файле размером более гигабайта, так что качеству печати могут позавидовать многие типографии.

Ещё одна особенность — пигменты. В качестве красителей используются только природные компоненты, например, окислы металлов. Это позволяет сохранить керамогранит как экологически чистый материал, обладающий нулевой радиоактивностью в отличие от натурального камня.

Плитка уже выглядит хорошо, но она по-прежнему очень хрупкая. После того как на на неё нанесут защитный слой глазури, полуфабрикат отправляется в печь.

Процесс запекания состоит из нескольких этапов с постепенным прогреванием до 1200 градусов, от чего плитки уменьшаются в размерах на 5-10%. Печи работают непрерывно, а процесс полностью автоматизирован.

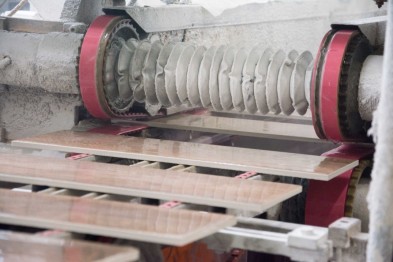

На выходе мы получили уже практически готовый продукт. Но так как плитка поменялась в размере, нужно её подвергнуть ректификации, то есть подогнать под один размер и, если необходимо, нарезать.

Чтобы в упаковку не попал брак, плитка проходит два уровня проверки на предмет дефектов и соответствия эталонному образцу, и тут машины уже не справляются.

Как и в Италии, в самарских цехах сидят терпеливые и спокойные люди, отсматривающие каждую плиточку.

Последний этап производства — упаковка. Тут тоже работают роботы, бережно укладывая и упаковывая тяжёлые керамогранитные плиты. Отсюда продукция развозится по складам и магазинам, чтобы затем оказаться в вашем доме.

Меньше чем за 10 лет со дня запуска первой линии керамогранит самарского производства стал одним из самых узнаваемых и популярных не только в России, но и за рубежом, а торговые марки GRASARO и KERRANOVA стали лидерами продаж благодаря широкому ассортименту фактур и расцветок.

Сегодня керамогранит торговых марок GRASARO и KERRANOVA успешно конкурирует с ведущими зарубежными брендами по качеству и выгодно отличается ценой.

Познакомиться с лучшими образцами керамогранита, плитки и сантехники можно в коворкинге в формате ArchCAFE, который организован на площадке шоу-рума DesignSamaraLab

Здесь архитекторы и дизайнеры Самары смогут провести встречу со своими заказчиками за чашкой горячего кофе в специальной лаунж-зоне. В распоряжении посетителей актуальные каталоги брендов, образцы материалов и интерьерные выклейки для оценки готовых решений.

В процессе работы профессиональный консультант поможет выбрать из множества вариантов компоновки интерьера самый оптимальный, составит спецификацию в зависимости от пожеланий и возможностей заказчика.

Кроме того, в ArchCAFE студенты, работающие над курсовыми и дипломными проектами, смогут получить рекомендации дизайнеров-консультантов шоу-рума и воспользоваться бесплатным Wi-Fi.

Помимо керамогранита, плитки и сантехники, шоу-рум DesignSamaraLab сотрудничает с компаниями-производителями света, вертикального озеленения и аксессуаров – это значит, что дизайнер сможет создать законченный проект со всей мебелью, осветительными приборами и предметами обстановки.

Для обмена знаниями представители шоу-рума DesignSamaraLab планируют проводить творческие воркшопы, а для повышения квалификации дизайнеров и студентов направления «Архитектура и дизайн» – мастер-классы и семинары. О всех событиях можно узнать в соцсетях и на сайте дизайнлаб.рф.

Адрес DesignSamaraLab: ул.Ново-Садовая, 140.

Партнерский материал